Nach anderthalb Jahren pandemischer Kryostase begann die Welt mit dem Einbruch des Frühlings 2021 aufzutauen. Stand einem der Sinn danach, konnte man beispielsweise wieder problemlos nach Alaska reisen – in den USA ein beliebtes Urlaubsziel. Von den acht Nationalparks, 16 Naturschutzgebieten und unzähligen historischen Denkmälern bekamen dennoch die wenigsten viel zu sehen. Nicht aufgrund der im Laufschritt schmelzenden Polkappen, sondern weil man im Zweifel selbst im Laufschritt unterwegs sein musste: Alaska, wie zahlreiche Urlaubsorte weltweit, litt im Sommer 2021 unter einem horrenden Mietwagenmangel. Wer einen ergatterte, musste allein für einen Kleinwagen täglich $500 aufwärts blechen.

Mietwagenflotten werden üblicherweise, zum Ende der Saison im Herbst, teilweise abverkauft und zum Start der Frühlingssaison großzügig wieder aufgestockt. Im Angesicht der Pandemie und den entsprechend schlechten Aussichten für regen Tourismus im Jahr 2020 wurden Flotten fast gänzlich liquidiert. Aufstocken könne man ja, sobald es nötig sei. Aufgrund der mit einer Pandemie einhergehenden Wirtschaftskrise sollten schließlich auch Autohersteller die entsprechende Kapazität haben, um möglichst schnell die nötigen Mengen an Fahrzeugen zu liefern. Wie so manche Annahme zu Anfang der Pandemie erwies sich diese Einschätzung als falsch.

Wie von der Autoindustrie antizipiert, brach die Nachfrage nach Neuwagen im Frühjahr 2020 ein wie nie zuvor. Wider Erwarten sprang sie jedoch bereits im April 2020 auf absolute Rekordwerte. Allein in den USA wurden 19 Millionen Fahrzeuge abgesetzt. Die höchste Stückzahl seit 2005. Wie wenig man darauf vorbereitet war, zeigt sich noch heute – und zwar nicht nur auf der weiten Flur noch immer leerer Leihwagenparkplätze. Aufmerksamen KäuferInnen eines Fahrzeugs des Modelljahrs 2021 könnte hier und da aufgefallen sein, dass die Ausstattung ihres neuen Fahrzeugs gegebenenfalls nicht ganz der Broschüre entspricht. Ein analoger statt eines digitalen Tachometers hier, ein etwas kleineres Display dort. Verzweifelte Maßnahmen der Autohersteller, um überhaupt Absatz schaffen zu können – was auch immer noch lieferbar oder auf Lager war, wurde auch verbaut. No questions asked.

Loose change

Ja, der Schreck vor den wirtschaftlichen Folgen der Pandemie war groß. Bestellungen bei Autoteilzulieferern wurden im Akkord storniert. Doch trotz unzähliger Horrorgeschichten über zerstörte Existenzen und verlorene Jobs konzentrierten sich Entlassungen vornehmlich auf die einkommensschwachen Servicesektoren wie die Gastronomie. Dementsprechend fiel das durchschnittliche Lohnlevel in den USA im Laufe der Pandemie nur um etwa 0,5%1. Der Möglichkeit beraubt, ihren hart verdienten Quarantänezaster in teuren Bars in Cancun oder beim Italiener um die Ecke auszugeben, fand sich die globale Mittelschicht plötzlich erstaunlich liquide wieder.

Anders als angenommen erlitt die globale Nachfrage folglich keinen sonderlichen Dämpfer; das Angebot jedoch schon – wie Klopapier-, Grafikkarten-, Auto- und Bubble-Tea-Shopper schmerzlich feststellen mussten. Wer ist schuld? „Die Pandemie natürlich!“, tönt es von den Dächern. Ja – schon. Doch so einfach ist es nicht.

Die Pandemie hat zu einem Kollaps von Lieferketten geführt, dessen Ausmaß zuvor unvorstellbar war. Dass ein solcher Kollaps jedoch möglich ist, ist eine Folge der den Lieferketten inhärenten Schwächen – ebenso wie der Schwächen jener, die sie eingerichtet haben, und des Systems, in dem sie etabliert wurden.

It’s never that simple

Disruptionen von Lieferketten sind generell eigentlich zu erwarten. Dass aber nicht alle Lieferketten vergleichbar sind – auch über Komplexität im Sinne der schieren Anzahl beteiligter Parteien hinaus – zeigt der oberste Missetäter der Autoindustrie. Der Grund, warum Millionen gelangweilt auf ihre neue Playstation 5 verzichten mussten: Halbleiter.

Mit dem Ausbruch der Pandemie und dem befürchteten ausbleibenden Absatz stand die gesamte Autoindustrie Schlange, um die lang angelegten Bestellungen ihrer Produktionsmittel zurückzunehmen – auch für Chips und Halbleiter. Egal ob Auto, Computer oder Kühlschrank: Kunden kaufen nur ungern ältere Modelle. Bei einbrechender Nachfrage letztjährige Fahrzeuge auf Halde zu produzieren war also keine Option. Die Home-Entertainment-Industrie roch hingegen Blut und ließ die Chip-Schmieden heiß laufen. Auf den ersten Blick mag diese Reallokation wenig problematisch erscheinen. Doch von den etwa 30.000 Teilen in einem handelsüblichen Auto sind gut und gerne 10% aufwärts Chips. Schnell überschlagen wird klar: Es kann sich dabei schwerlich um durchschnittliche PC-Prozessoren handeln, die üblicherweise für 200€ in den Handel gehen. Nein, die Steuerelementbedürfnisse der Autoindustrie sind massiv, dafür aber technisch primitiv.

Leider löst dieser Umstand das Problem nicht. Natürlich bestellten Ford, GM, VW, Daimler und all die anderen Riesen der Autoindustrie Teile nach, als sich der Rebound der Nachfrage bemerkbar machte. Doch neben dem unglücklichen Umstand, dass die Volksrepublik China seit Ausbruch des Handelskriegs mit den USA angefangen hat, enorme Mengen an Halbleitern zu horten, steht man nun auch noch Hinter Home-Entertainment und Home-Appliances ganz am Ende der Warteschlange – da dauert es, bis man an der Reihe ist, und zwar lange.

Inside TSMC & co

Eine Charge maßgeschneiderter Chips muss etliche Monate im Voraus bestellt werden. Die Umstellung auf unterschiedliche Produktionsprozesse innerhalb der Fabriken benötigt Monate. Läuft sie, braucht allein die Produktion der Halbleiter etwa 14-20 Wochen; zusammensetzen, testen, verpacken weitere sechs. All das unter der Annahme, dass die Hersteller, wie die Taiwan Semiconductor Manufacturing Company (tsmc), freie Kapazitäten haben – was in Angesicht des jährlich steigenden Bedarfs nie der Fall ist. Ab hier gilt es dann, nicht vor den größten Frachthäfen der Welt im Stau zu stehen: Vor der Küste Los Angeles‘ liegen aktuell 79 Containerschiffe (Stand November 2021), die auf ihre Entladung warten. Auch im Suez-Kanal stecken zu bleiben ist nicht ratsam.

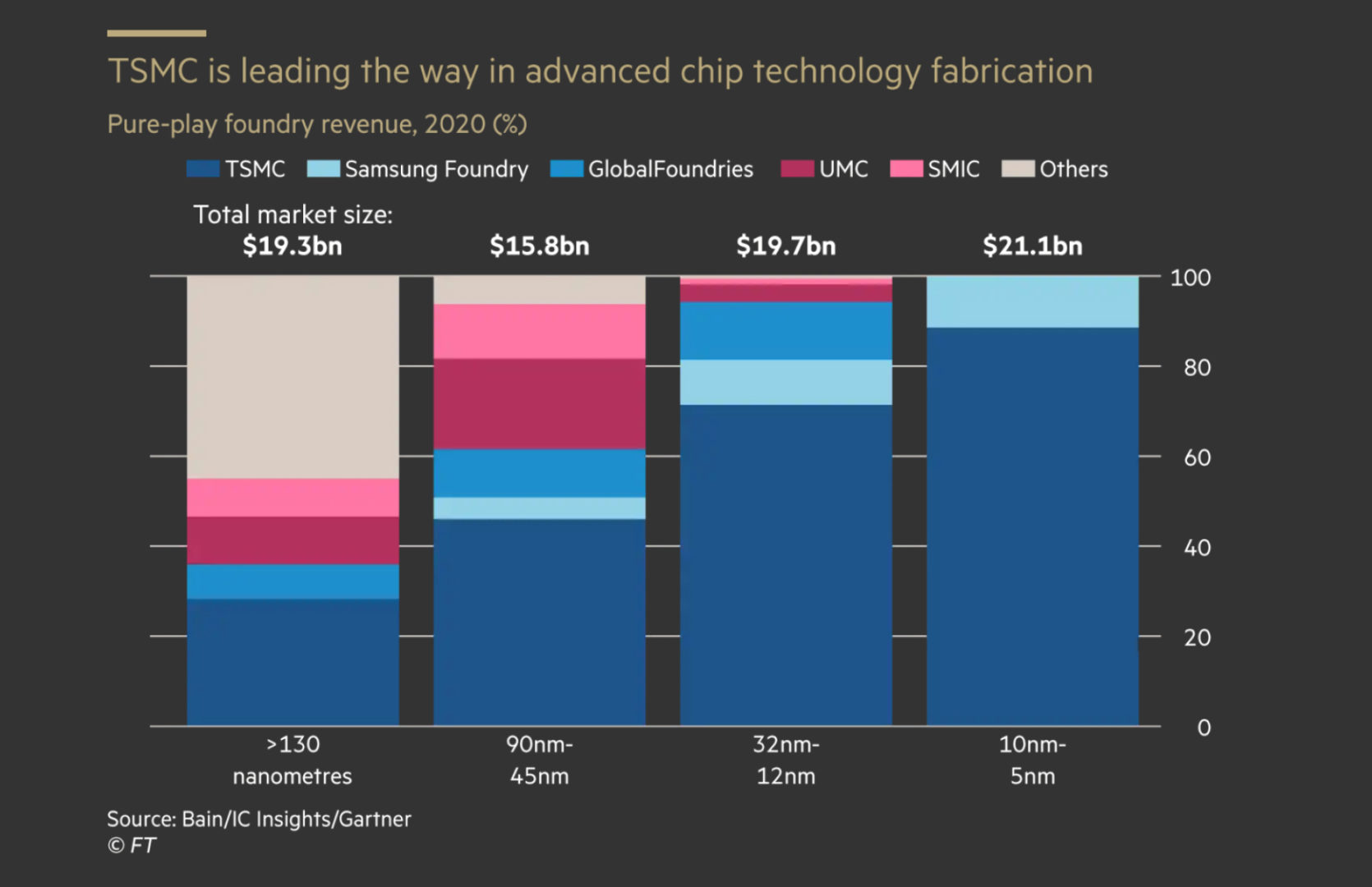

Selbstverständliche gesellen sich noch weitere missliche Umstände hinzu. Die verbliebenen großen Halbleiterhersteller (allgemein tsmc und GlobalFoundries) und die von ihnen belieferten Micro- Controller-Hersteller lassen den günstigen, veralteten und weniger lukrativen Chipbedürfnissen der Autoindustrie natürlich weniger Präferenz zukommen als modernen Hochleistungschips für die Unterhaltungsindustrie.

Warum auch? Natürlich werden Kapazitäten auf Hochtouren expandiert. Doch für den Bau einer höchstmodernen, supersterilen, quasi-Sci-Fi-Fabrik braucht selbst der Platzhirsch tsmc Jahre. Die Kosten belaufen sich auf 10 bis 20 Milliarden US-Dollar pro Anlage. Diese Fabriken sind in der Lage, nach den modernsten Prozessen (aktuell auf 5-Nanometer- Ebene) zu produzieren und müssen das von ihrer Fertigstellung an auch unablässig tun. Kommen Schmieden ins Stocken, schaffen sie es nicht, in den jeweils angesetzten 5 Jahren Laufzeit die erhebliche Investition wieder wettzumachen. Vor allem Halbleiter- und Mikrocontroller-Hersteller, deren Produktionskapazitäten für Chips über 20 Nanometer normalerweise Standbeine der Autoindustrie bilden, widmen sich akut lieber der Entertainment-Industrie. So beißt man sich aktuell an der Beschaffung von USB-C-Stromversorgungschips vergeblich die Zähne aus. Solche PMICs (Power Management Integrated Circuit) werden überall verbaut: vom MacBook, zum Fernseher bis eben auch zur Autoplatine.

The Toilet Paper Conundrum

Zu diesem recht industriespezifischen Problem stößt auch noch die „Klopapierproblematik“ hinzu. Zu Beginn der Pandemie standen wir alle regelmäßig vor leeren Regalen. Denn obwohl der Kokainspiegel im Berliner Grundwasser stieg, mauserte sich wider Erwarten Klopapier zum eigentlichen weißen Gold der Pandemie. Dabei gab es nie einen wirklichen Mangel. Klopapier wird günstig und heimisch produziert. Wir hätten uns nie sorgen müssen. Das Problem entsprang eher dem Kopf der Leute als der Lieferketten: Wenn nur ein paar wenige KundInnen immer noch eine oder zwei extra Packungen mitnehmen, sieht man sich bald im Zugzwang, aufzustocken. Niemand will am Ende ohne dastehen – und schon ist es schneller vergriffen als aufgestockt werden kann2.

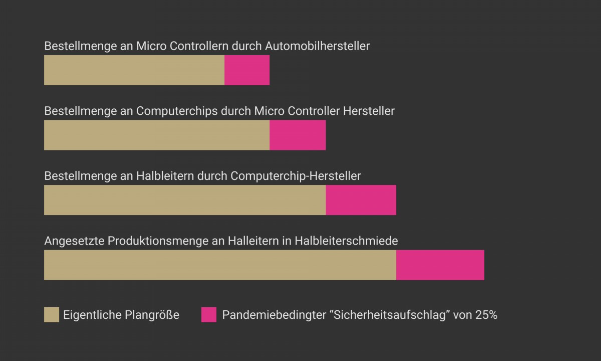

Das gleiche Phänomen, doch in noch mehr Abstufungen, lässt sich bei den autoindustriellen Steuerelementbestellungen beobachten. Autohersteller bestellen nicht direkt Halbleiter bei tsmc– sie bestellen Steuerelemente bei einem Elektronikhersteller wie Panasonic, Renesas oder Bosch. Panasonic bestellt Chips bei einem Chiphersteller wie dem deutschen Sorgenkind Infineon. Sollte der Bedarf die Kapazität ihrer eigenen Schmieden übersteigen, bestellt Infineon Halbleiter bei einer großen Schmiede wie tsmc. Um die Situation und die anhaltenden Lieferschwierigkeiten wissend und bangend, tendieren die Autohersteller natürlich dazu, zusätzlich auf Lager zu bestellen. Halbleiter, Chips und MCUs sind gerade knapp, also nimmt man lieber ein paar Teile extra mit – ein paar zusätzlich können ja nicht schaden. Dasselbe denken sich auch Steuerelement- und Chiphersteller und auch in der Halbleiterschmiede produziert man lieber etwas auf Lager, nur um sicher zu gehen. In kürzester Zeit eskaliert die Stückzahl einer einzigen Bestellung um ein weiteres Viertel. Egal ob Renesas, Bosch oder UMC; diesem Andrang war keiner der üblichen Autozulieferer gefeit.

Es ist also nicht einmal klar, ob es einen realen Mangel gibt, oder ob nur der Vertrauensverlust in die Lieferfähigkeit der Lieferanten die Sicht auf die Welt verzerrt. Leider spielt das keine wirkliche Rolle. Der Schein bestimmt das Bewusstsein, auch in der Geschäftswelt. Es muss weder an Halbleitern noch an Klopapier mangeln: Im Zweifel reicht es, wenn es genug Leute glauben.

Engaging complexity

All diese Umstände sind nicht wirklich Folgen der Pandemie – es sind Symptome einer internationalen, hyperkomplexen, engmaschig verknüpften und Shareholder-Value-fokussierten Geschäftswelt, die Ashby’s Law nicht gerecht wird. Ashby’s Law of requisite variety ist einer der zentralen Sätze der Kybernetik. Es besagt, dass die Varietät eines Steuerungssystems mindestens ebenso groß sein muss wie die Varietät der auftretenden Störungen, damit es die Steuerung ausführen kann. Vereinfacht und in Bezug auf Unternehmen: Der Umweltkomplexität unserer Realität stehen Unternehmen mit einer gewissen internen Systemkomplexität gegenüber. Desto mehr sich die interne Systemkomplexität – durch wohldurchdachte Hierarchien, wirksame und vielseitige Policies, Handlungsflexibilität schaffende Freiheiten, etc. – an die Umweltkomplexität annähern, desto besser stehen die Chancen des Unternehmens, in der Krise die Kontrolle zu wahren.

Es ist klar, dass eine solche Organisation niemals erreicht werden kann. Um ein Unternehmen einzurichten, das alle Eventualitäten unserer Umwelt abbildet, müsste man eine zweite Realität neben unsere existierende stellen. Konkret hieße das in der Lage zu sein, die Zukunft vorauszusagen. Je näher man dem kommt, je eher man es schafft, einhomomorphes, ein ähnliches Abbild der Umwelt zu schaffen, desto eher wird man im Krisenfall bestehen können. Es gilt also, Ashby’s Law zu achten. Welchen Unterschied das machen kann, zeigt ein Unternehmen, dessen innovativer Ansatz die heutige Geschäftswelt erheblich geformt hat. Ein Automobilhersteller der auch im Angesicht der großen Chipkrise noch lange Fahrzeuge im broschürennahen Zustand ausliefern konnte: Toyota.

Nach Ende des 2. Weltkrieges stand Toyota im Angesicht der desaströsen wirtschaftlichen Lage Japans am Abgrund. Um Absatz zu schaffen, wurde der US-amerikanische Fahrzeugmarkt als Ziel auserkoren. Dieses Vorhaben stellte sich als erstaunlich schwierig heraus. Die in großen Chargen (Batch Manufacturing) in den USA produzierenden domestischen Hersteller hatten enorme Kostenvorteile gegenüber den importierenden Japanern. Eine neue Lösung musste her. Die dieser Situation entsprungene Toyota-Unternehmensstrategie und -philosophie füllt heute ganze Enzyklopädien. Zentraler Punkt und heute weltweit adaptiert: Das just-in-time-Produktionsprinzip. Produktionsmittel werden in dem Moment angeliefert, in dem sie gebraucht werden, egal ob sie im Unternehmen oder von externen Dienstleistern bereitgestellt werden. Produziert wird erst, sobald auch Platz in einem Verkaufsraum ist oder eine Bestellung getätigt wurde. Bestandsinventar wird fast völlig eliminiert. Lagerkosten entfallen beinahe vollständig.

The Toyota Way

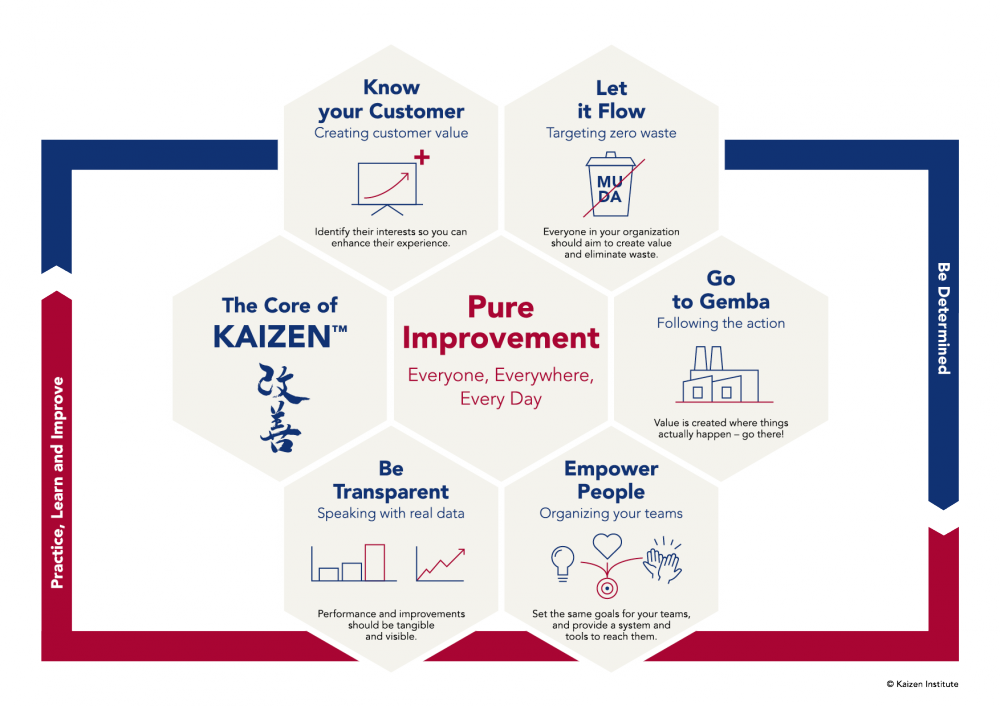

Heute ist Toyota im unablässigen Schlagabtausch mit Volkswagen um die Königskrone der Automobilindustrie – Toyotas Ansatz war offensichtlich erfolgreich und wurde rege kopiert. Doch die just-in-time-Produktion ist nur ein Teilstück des Toyota Way, umdie Verschwendung von Zeit, Material und Personal (muda), zu reduzieren. Die unzähligen Vorsätze des Toyota Way legen Autonomatisierung, die effiziente Integration von Mensch und Automatisierung, das Verhindern von Überarbeitung oder Irregularitäten sowie eine lehrreiche, angenehme, respektvolle und saubere Arbeitsumgebung und vieles mehr fest. Alles im Zuge eines unablässigen Strebens nach Verbesserung, genannt Kaizen, um Krisenfälle zu umgehen, denn Qualität hat immer Vorrang (Jidoka): Wird ein Fehler auch nur vermutet, wird eine Fertigungsanlage komplett gestoppt, bis er ausgeschlossen oder behoben ist 3.

Wie sich Kaizen und dessen Vernachlässigung in der Realität äußert, konnte in zwei besonders relevanten Fällen beobachtet werden:

2011 wurde Japan von großen Erdbeben erschüttert und büßte große Mengen seiner Infrastruktur ein. Auch Toyota und seine Zulieferer verloren unzählige Fabriken. Wie von einer solch wohlorganisierten Maschinerie zu erwarten, waren die meisten Produktionsstätten bald wieder auf den Beinen, jedoch nicht alle. Besonders Steuerelement- und Chipfabriken stellten sich als widerspenstig, kostenintensiv und verdammt langwierig im (Wieder-)Aufbau heraus. Im Sinne Kaizens wurden sofort entsprechende Redundanzen aufgebaut. Aufgrund der enorm trägen Beschaffung wurden Halbleiterteile aus dem regulären just-in-time-System entnommen. Eine Lieferkette, die nach Disruption nicht just-in-time mit den anderen wieder aufgestellt werden kann, ist natürlich einem hundertprozentigen just-in-time-Prozess nicht gewachsen. Entsprechend hält Toyota sensible, aber kompakte Produktionselemente wie Chips für Monate auf Vorrat. Toyota schaffte es so, bis in den August 2021 hinein relativ uneingeschränkt zu produzieren. Im hart umkämpften US-amerikanischen Markt konnte man den Marktführer GM mit knapp 1,9 Millionen abgesetzten Fahrzeugen entthronen4. Im September wurde das Produktionsziel schließlich dennoch von 9,3 auf 9 Millionen Fahrzeuge gesenkt.

In den vergangenen zwanzig Jahren hatte Toyota trotz des klaren Fokus auf Qualitätssicherung vermehrt mit Rückrufaktionen zu kämpfen. Der einst makellose Ruf der völligen Zuverlässigkeit litt. Toyota war mit zunehmender Expansion und Globalisierung der Produktionskapazitäten den gleichen Problemen anheimgefallen wie die Konkurrenz bei der Adaption des just-in-time–Prinzips. Konzepte wurden übernommen und adaptiert ohne Achtung der zusätzlichen Umweltkomplexität, die andere Länder und ihre Sitten bieten. Zwar war das Konzept des immerwährenden Vorrangs der Qualität international vermittelbar, doch die Philosophie von Kaizen blieb auf der Strecke. Das kontinuierliche Streben nach Anpassung und Verbesserung, das Kaizen perpetuiert, entspringt einem fortwährenden Bangen um eine imminente Krise. Ein Mindset, das für Toyotas japanische ArbeiterInnen auf allen Ebenen selbstverständlich und tief in der Unternehmenskultur verankert ist. So wird beispielsweise auch das Putzpersonal mit herangezogen, um Fehler in der Produktion zu entdecken und Prozesse zu verbessern. Doch als Toyota vermehrt Fabriken in Europa und den USA hochzog, kannte man im Westen kein greifbares Pendant. Eine Fabrik nach japanischen Vorbild zu errichten ist einfach, doch die dazugehörige Philosophie zu exportieren, stellte sich als große Schwierigkeit heraus.

Establishing remote control

Das Diktat der japanischen Konzernzentrale war in Übersee kläglich gescheitert. Wenig überraschend erweist sich die Leitung internationaler Unternehmen aus Konzernzentralen als schwierig. Natürlich sind sie theoretisch in der Lage, weitreichend im Unternehmen durchzugreifen und Handlungen über große Strecken hinweg auszurichten und zu leiten, doch natürlich sitzen auch sie “im eigenen Saft”. Eine japanische Konzernzentrale kennt eine andere Realität als der Fließbandarbeiter in Kentucky. Nicht nur das: sie interpretieren Wahrgenommenes auch unterschiedlich und denken in anderen Kategorien. Die Blickwinkel einer Deutschen, eines Japaners oder einer Amerikanerin oder einer Handwerkerin oder eines Ökonomen unterscheiden sich. Entscheidungen, die von oben nach unten gereicht werden, stoßen entsprechend häufig auf Unverständnis, werden gegebenenfalls als Störung empfunden und gar nicht oder zumindest nicht im Sinne des Erfinders ausgeführt. Schlimmstenfalls führt das wiederum zu Trotz auf beiden Seiten, wie es auch im Tohuwabohu um Toyotas Rückrufaktionen der Fall war. Es dauerte ein wenig, bis Toyotas Führungsriege sich eingestehen konnte, sich bei der Implementation ihres Produktionsprozesses gehörig verschätzt zu haben. Kaizen war einfach nicht mit den in den USA sonst üblichen, stückzahlfokussierten Produktionsprozessen (batch manufacturing) vereinbar; das Konzept dort nicht nachvollziehbar.

Mit der Einsicht, Kaizen in der Führung vernachlässigt und zu schnelles Wachstum forciert zu haben, wurden Gegenmaßnahmen gestartet. Mit Neufassungen des Toyota Way in vielen Sprachen, Schulungen und Austauschprogrammen wurde Stück für Stück die Arbeiterschaft behutsam in der Unternehmensphilosophie geschult. Schon nach wenigen Jahren wurden die Bänder in den amerikanischen Toyota-Produktionsstätten wöchentlich im Durchschnitt 2000 mal gestoppt, um jeden einzelnen möglicherweise auftretenden Fehler an der Wurzel zu packen – Kaizen, unablässiges Streben nach Verbesserungin Aktion. Dem gegenüber standen bei Ford in den Zehnerjahren etwa zwei wöchentliche Stopps der Fließbänder. Seitdem versuchen auch Ford, GM und viele weitere Wettbewerber, Kaizen zu integrieren – Toyotas Partner Subaru und BMW haben es schon.

Der Toyota-Konzern als Pionier der just-in-time-Produktion und des Toyota Way ist also auch nicht vor Problemen mit seinen Methoden gefeit. Die Konsequenzen unzureichender Umsetzung sind mal früher, mal später ersichtlich. Doch die endgültigen Folgen der Verstümmelung dieser Philosophie spüren wir heute alle. Just-in-time-Produktion eroberte die Welt im Sturm – die plötzliche Effizienz der Japaner überzeugte. Die Übernahme des Konzeptes erfolgte global völlig ungeachtet des Fakts, dass sie erstmalig in einem kleinen Land wie Japan entwickelt und integriert wurde. Die kurzen Lieferstrecken konnten in Japan zum Vorteil genutzt und eingeschränkte räumliche Kapazität kompensiert werden. Just-in-time-Produktion war in diesem Sinne nur ein einzelnes Puzzlestück Kaizens zur Vermeidung der Verschwendung von Raum und Zeit (muda). GeschäftsführerInnen und Shareholder weltweit nahmen hingegen an, just-in-time-Produktion allein sei das Allheilmittel zur nachhaltigen Umsatzsteigerung. Ihre weltweite Integration ohne Rücksicht auf die ihr zugrunde liegende Philosophie hat unsere moderne Weltwirtschaft mit all ihren Schwächen und Anfälligkeiten zur Folge. Ein System, das weniger effizient, nachhaltig und resilient ist als der Toyota Way es vorsieht – ein System, das das Potential hat, Ashby’s Law of requisite variety nachzukommen, es aber nur in Ansätzen versucht.

Eye for an eye economics

Gezieltes Aufstocken schwierig zu beschaffender Güter oder die gezielte Implementation und Anpassung von individuellen Unternehmensgrundsätzen sind hingegen hervorragende Beispiele für eine mögliche Annäherung an Ashby’s Law. Die Tatsachen, dass nicht alle Lieferketten ebenbürtig sind, generell Disruption unterliegen können und dass Unterschiede in Arbeitsmoral und -kultur bestehen, müssen als Umweltkomplexitäten identifiziert und anerkannt werden. So können entsprechende System- und Regelungskomplexitäten geschaffen werden, um erkannten möglichen Krisenherden die Stirn zu bieten. Eine zentralisierte Führung wie im Toyota-Konzern kann definitiv allein durch ihre eigene verfahrene Perspektive Probleme hervorrufen, doch in handlungswilligen Unternehmen ist sie theoretisch in der Lage, durch Policies zur kontinuierlichen Verbesserung anzuregen.

Und hier schließt sich der Kreis: Denn genau diese Möglichkeit bleibt in unserer heutigen, eng vernetzten Geschäftswelt häufig aus. Moderne Logistik, weltweite just-in-time-Produktion, verstreut über unzählige Unternehmen in unzähligen Ländern, schaffen ein kreatives Chaos, das Menschen aus der Armut hebt, Produkte erschwinglich macht, für Beschäftigung sorgt und Innovationen vorantreibt. Jeweils eine Lieferkette kann als ein eigenes, locker zusammenhängendes Unternehmen mit vielen Teilbereichen gesehen werden. Sie können dank beinahe völliger Autonomie unbeschwert und frei von störender Diktatur Fachfremder an ihrem Handwerk feilen. Ja, der Markt regelt. Doch ebenso fehlt im Falle der Krise das zentrale Gremium, das alle Bereiche auf ein gemeinsames Ziel ausrichten kann, um die effizienteste Priorisierung zu schaffen. Die Autonomie aller Teilhabenden und der daraus folgende Eigensinn werden zum Fallstrick.

Vor allem globale Unternehmen mit diversen Kundenstämmen sehen sich einzelnen, auch gerne größeren Kunden gegenüber weniger in der Verantwortung, hundertprozentige Stabilität zuzusichern. Im Falle des Falles gibt es weitere, zweifelsfrei unkompliziertere Abnehmer. Der Markt regiert im Internationalen und sofern jeder Teilnehmer an sich selbst denkt, ist an alle gedacht. Trotzdem kann es sein, dass im Krisenfall ein Zulieferer reduzierte Kapazität hat, da sein eigener Zulieferer nicht mehr liefert und er lieber an unkompliziertere, lukrativere Kunden liefert, die aber weniger Not haben. Ja, eigentlich kommt eine engmaschig vernetze, internationale Geschäftswelt Ashby’s Law nahe, da die für individuelle Effizienz notwendige Autonomie geschaffen wird, doch in der Krise fällt jegliche Hierarchie aus, die zielgerichtet priorisieren könnte5. So war es hingegen beispielsweise Tesla möglich, der Pandemie im Branchenvergleich weitgehend zu trotzen. Teslas vertikale Unternehmensstruktur, also der Fokus auf Produktion von Einzelteilen wie Batterien innerhalb des eigenen Konzerns, überließ der Führung weitreichende Kontrolle über die Ausrichtung der begrenzten Ressourcen.

The ultimate Chipstorm

Wir halten fest: Die Corona-Krise allein ist nicht der Grund für Lieferengpässe und Schäden, die Unternehmen und Volkswirtschaften in aller Welt genommen haben und nehmen werden. Sie war lediglich der Auslöser – der niesende Praktikant, der den Domino Day versaut. Das weltweite Ausmaß an Disruption war unvorhergesehen, doch eine vorhersehbare Gefahr. Statt den früher üblichen Palästen von hochgradig vertikal integrierten Großunternehmen, befinden wir uns eher in einem Zeitalter vieler nomadischer Zeltlager, die zwar in engem Austausch miteinander stehen, jedoch schnell abgebrochen und wieder aufgeschlagen werden können. Auf einen völligen Einbruch der verbleibenden Riesen wie tsmc, die ganze Landstriche, Industrien und die ganze Welt versorgen, ist niemand vorbereitet.

Die allgemeine Formel zur Berechnung der Wahrscheinlichkeit der Disruption einer Lieferkette lautet

P Disrupted Stock = 1 – (1 – P Disrupted Supply)^N supplying countries or suppliers.

Die Chance, dass die Produktion eines Produktes unterbrochen wird, ist gleich dem Kehrwehrt der Chance, dass die Lieferung eines benötigten Teils unterbunden wird, potenziert mit der Anzahl der liefernden Länder oder Lieferanten. In Anbetracht dessen, dass an den meisten komplexeren Produkten Dutzende von Ländern beteiligt sind, die allein mit ihrer individuellen Politik ganze Lieferketten in den Abgrund reißen können, ist die gewohnte Verfügbarkeit von Produkten ein absolutes Wunder. In wie vielen dieser Rechnungen bei Produkten jeglicher Art jedoch das taiwanische tsmc vorkommt, dessen Fabriken zu 90% auf dem heimischen Eiland stehen, ist im Kontext des hungrigen Blickes der Volksrepublik China auf den Inselstaat im Osten geradezu furchteinflößend.

Allein deswegen ist es wichtig, dass wir auf eine robustere, nachhaltigere und diversifizierte Weltwirtschaft mit den nötigen Redundanzen hinarbeiten. Die Automobilindustrie hat sich die etwa 60 Milliarden an Verlusten, die sie im letzten Jahr einfuhr, und die für 2021 prognostizierten 110 Milliarden jedenfalls selbst zuzuschreiben. Es steht außer Frage, wie wichtig es ist, Ashby’s Law zu achten, Komplexitäten im Auge zu behalten und in Planungen widerzuspiegeln, um langfristige Stabilität zu schaffen. Der endgültige Shareholder Value von großen Konzernzentralen wird immer wieder in Frage gestellt. Wenn Konzernzentralen einen Nutzen haben, dann ist es, generelle Umweltkomplexitäten im Auge zu behalten und die Systemkomplexität aller Subsysteme und damit auch Lieferketten anzupassen. Doch nur wenn diese Maßnahmen auch verständlich an alle Stakeholder herangetragen werden, können sie langfristig fruchten, denn eine Lieferkette ist immer nur so stark wie ihr schwächstes Glied. Eiserner Fokus auf kurzfristig maximierten Shareholder Value, nach MiltonFriedmans Facon hat viele Industrien, allen voran die Autoindustrie, in die aktuelle Bredouille gebracht. Der Satz „Die einzige gesellschaftliche Verantwortung, die Unternehmen tragen, ist die Profitmaximierung für ihre Shareholder“ ist heute, wo selbst bezüglich Kontaktschuld zu Zulieferern, zunehmende soziale und ökologische Verantwortung von Unternehmen eingefordert wird, ohnehin eine unzureichende Doktrin.

Der akute Chipmangel wird uns wohl voraussichtlich bis mindestens 2023 begleiten. Wir können nur hoffen, dass Folge dieser Pandemie und dieser Wirtschaftskrise sein wird, dass solch kurzsichtiges Handeln mit dem nötigen Stigma geahndet wird. Nachhaltigkeit ist the name of the game. Und das ist gut so. Ein Aktienkurs im zweijährigen Ikarusflug mag kurz erfreulich sein und einen netten Bonus einspielen. Doch am Ende des Tages stört es StudentInnen und C-Suites gleichermaßen, wenn man ein Jahr lang gelangweilt und ohne Klopapier und Playstation zuhause sitzen muss – und wenig später in Alaska auf leeren Parkplätzen steht.

- https://www.youtube.com/watch?v=IOvqN23Sr4o[↩]

- https://www.youtube.com/watch?v=HUYVN7KIYCE[↩]

- https://www.youtube.com/watch?v=4E793WS72aU[↩]

- https://www.automobilwoche.de/article/20211002/AGENTURMELDUNGEN/310019910/chipkrise-toyota-loest-general-motors-als-us-marktfuehrer-ab[↩]

- https://www.springer.com/de/book/9783834929600[↩]